طراحی سیکل لیوفیلیزاسیون؛ اصول، نکات فنی و اهمیت آن در صنایع دارویی

- Morteza Aghajani

- مهندسی صنعت دارو, صنعت دارو و بیولوژیک, فریزدرایر

مقدمهای بر طراحی سیکل لیوفیلیزاسیون

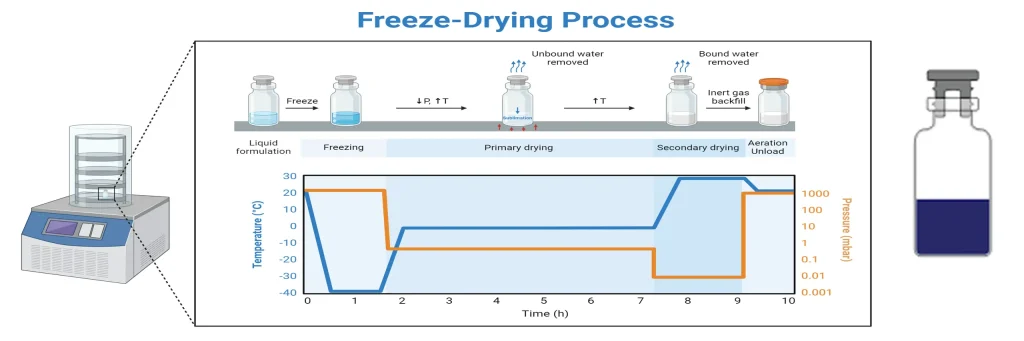

لیوفیلیزاسیون یا خشککردن انجمادی (Freeze-Drying) یکی از حیاتیترین فناوریها در تولید داروهای حساس، فرآوردههای بیولوژیک و واکسنهاست. طراحی صحیح سیکل نه تنها باعث حفظ فعالیت زیستی و پایداری مولکولهای دارویی میشود، بلکه از نظر اقتصادی و زمان تولید نیز نقشی اساسی دارد.

یک سیکل علمی و بهینه باید مطابق با استانداردهای داروسازی (ICH Q8، Q9، Q10 و راهنماهای EMA و FDA) طراحی گردد تا ضمن تضمین کیفیت محصول، الزامات GMP و بازرسیهای بینالمللی نیز پوشش داده شود. جهت اطلاعات بیشتر به صفحه مقالات مراجعه فرمایید .

مراحل کلیدی در طراحی سیکل لیوفیلیزاسیون

شناسایی ویژگیهای بحرانی محصول (Critical Quality Attributes - CQA)

طراحی سیکل باید بر اساس شناخت دقیق CQAها انجام گیرد. این ویژگیها شامل:

- دمای یوتکتیک (Eutectic Temperature)

- دمای گذار شیشهای (Tg’)

- پایداری پروتئینها یا مواد مؤثره در برابر حرارت و فشار

- رطوبت نهایی قابل قبول محصول

برای این منظور از ابزارهای پیشرفتهای همچون:

Differential Scanning Calorimetry (DSC)

Freeze-Dry Microscopy (FDM)

Dynamic Vapor Sorption (DVS)

استفاده میشود. دادههای حاصل مبنای علمی برای طراحی مراحل بعدی سیکل خواهند بود.

طراحی مرحله انجماد (Freezing Stage)

انجماد صحیح پایهگذار موفقیت سیکل است. عوامل کلیدی شامل:

- نرخ انجماد (سریع یا آهسته) و تأثیر آن بر ساختار کریستالهای یخ

- استفاده از Controlled Nucleation برای یکنواختسازی هستهزایی یخ

- انتخاب دمای نهایی انجماد بر اساس Tg’ و نقطه یوتکتیک

امروزه تیم ایران فریزدرایر با بهرهگیری از نرمافزارهای شبیهسازی حرارتی و سیستمهای پایلوت بهینهترین پروفایل انجماد را طراحی میکند.

طراحی مرحله خشککردن اولیه (Primary Drying)

در این مرحله یخهای تشکیلشده طی فرآیند تصعید (Sublimation) حذف میشوند. طراحی دقیق این مرحله نیازمند توجه به:

گرادیان دمای قفسهها (Shelf Temperature Gradient)

- فشار محفظه و پروفایل خلأ

- انتقال حرارت (هدایت، همرفت، تابش)

- نرخ تصعید و ریسک Collapse یا Meltback

برای کنترل بهتر، از Process Analytical Technology (PAT) و ابزارهایی مثل Manometric Temperature Measurement (MTM) و Tunable Diode Laser Absorption Spectroscopy (TDLAS) استفاده میشود.

طراحی مرحله خشککردن ثانویه (Secondary Drying)

این مرحله برای حذف آب مولکولی و کاهش رطوبت به زیر 1-2% طراحی میشود. عوامل حیاتی:

- تعیین زمان بهینه خشککردن

- افزایش تدریجی دمای قفسهها

- کنترل دقیق رطوبت نهایی توسط Karl Fischer Titration

خروجی این مرحله باید محصولی پایدار با ماندگاری طولانیمدت باشد که قابلیت نگهداری در شرایط معمولی انبارش را داشته باشد.

اهمیت استفاده از نرمافزارها و مدلسازی سیکل

طراحی سنتی سیکل مبتنی بر آزمون و خطا دیگر پاسخگوی نیازهای امروز صنعت دارو نیست. تیم ایران فریزدرایر از نرمافزارهای تخصصی بینالمللی مانند:

Lyosim – SmartFreeze Technology – Model-based Design Tools

برای شبیهسازی انتقال حرارت، جرم و رطوبت استفاده میکند. این رویکرد باعث موارد ذیل مشود :

- کاهش زمان توسعه سیکل

- صرفهجویی در مصرف انرژی

- افزایش تکرارپذیری و قابلیت اعتبارسنجی (Validation)

خروجی نهایی برای کارفرما

در پایان طراحی سیکل، تیم ایران فریزدرایر کلیه مستندات شامل:

- پروفایلهای دما و فشار

- گزارشهای تحلیلی و محاسباتی

- نمودارهای شبیهسازی سیکل

- دستورالعملهای اجرایی برای اپراتور

را در اختیار کارفرما قرار میدهد. این مستندات نه تنها برای FAT و SAT بلکه برای ارائه به نهادهای نظارتی و بازرسان بینالمللی نیز معتبر و قابل استناد خواهند بود.

فرم درخواست مشاوره

"*" قسمتهای مورد نیاز را نشان می دهد