فریزدرایر- خشک کن انجمادی – Freeze Dryer

- Morteza Aghajani

- فریزدرایر

فریزدرایر یا خشککن انجمادی (Freeze Dryer) دستگاهی پیشرفته در صنعت داروسازی، زیستفناوری، غذایی و شیمیایی است که با استفاده از فرآیند لیوفیلیزاسیون (Lyophilization)، رطوبت موجود در مواد را بدون آسیب به ساختار مولکولی آنها حذف میکند. این فرآیند شامل سه مرحله انجماد، تصعید (تبدیل مستقیم یخ به بخار) و خشکسازی نهایی است. فریزدرایر دارویی و انواع فریزدرایرها بهطور خاص برای پایدارسازی مواد حساس به حرارت، مانند واکسنها، آنتیبیوتیکها، پروتئینها و محصولات زیستی بهکار میرود. در این روش، محصول ابتدا تا دمای پایین منجمد میشود، سپس تحت خلأ، آب منجمدشده مستقیماً به بخار تبدیل شده و از محصول جدا میگردد. این فرآیند نه تنها باعث افزایش ماندگاری محصول میشود، بلکه امکان نگهداری بدون زنجیره سرد و بازیابی سریع با افزودن حلال را نیز فراهم میکند. کاربرد فریزدرایر در صنایع دارویی برای تولید فرمهای تزریقی خشک، مواد مرجع، کیتهای تشخیصی و واکسنهای انسانی و دامی بسیار حیاتی است. خشککن انجمادی صنعتی با کنترل دقیق دما، فشار و زمان، فرآیندی بسیار ایمن، پایدار و تکرارپذیر را برای محصولات حساس تضمین میکند. طراحی مناسب چرخه فریزدرایینگ میتواند کیفیت نهایی محصول، یکنواختی خشک شدن و حفظ فعالیت زیستی را بهطور چشمگیری بهبود دهد. همچنین، انتخاب درست فریزدرایر آزمایشگاهی یا صنعتی بر اساس ظرفیت، کاربرد و قابلیتهای فنی، نقش کلیدی در موفقیت فرآیند دارد. نگهداری و معتبرسازی دورهای این دستگاه نیز برای اطمینان از صحت عملکرد و انطباق با استانداردهای GMP ضروری است. به همین دلیل، فریزدرایر بهعنوان یکی از حیاتیترین تجهیزات در خطوط تولید دارویی و زیستفناوری شناخته میشود. جهت اطلاعات بیشتر به صفحه مقالات فریزدرایر و صفحه ۵۰ پرسش و پاسخ جامع درباره فریزدرایینگ و لیوفیلیزاسیون: فناوری، کاربردها و نکات کلیدی مراجعه فرمایید .

فریزدرایر چیست و چه کاربردی دارد؟

فریزدرایر یا خشککن انجمادی (Freeze Dryer) یکی از پیشرفتهترین تجهیزات صنعتی است که بهطور گسترده در صنایع داروسازی، زیستفناوری، غذایی و شیمیایی مورد استفاده قرار میگیرد. اساس کار این دستگاه بر فرآیند لیوفیلیزاسیون (Lyophilization) استوار است، فرآیندی که طی آن آب موجود در محصول ابتدا منجمد شده و سپس تحت شرایط خلأ مستقیماً از حالت یخ به بخار تبدیل میشود. این ویژگی کلیدی باعث میشود که مواد حساس به حرارت بدون قرار گرفتن در معرض دمای بالا خشک شوند و ساختار مولکولی، کیفیت شیمیایی و فعالیت زیستی آنها حفظ شود.

اهمیت استفاده از فریزدرایر زمانی آشکار میشود که به محصولات حساس به دما نگاه کنیم؛ مانند واکسنها، پروتئینها، آنزیمها و حتی مواد غذایی مانند میوهها و سبزیجات خشکشده. در صورتی که این مواد با روشهای خشککردن سنتی و حرارتی پردازش شوند، کیفیت، طعم، رنگ و حتی خواص تغذیهای خود را از دست میدهند. فریزدرایر با ایجاد شرایط خاص انجماد و خلأ، امکان حفظ کیفیت و ماندگاری طولانی مدت این محصولات را فراهم میکند.

اهمیت فریزدرایر در صنایع مختلف

در صنایع مختلف، کاربردهای فریزدرایر بسیار گسترده و حیاتی هستند:

• صنایع داروسازی: فریزدرایر برای پایدارسازی داروهای تزریقی، واکسنها و کیتهای تشخیصی ضروری است. بسیاری از واکسنها، مانند واکسنهای mRNA، بدون لیوفیلیزاسیون نمیتوانند بهراحتی در سطح جهانی توزیع شوند، زیرا تخریب حرارتی سریع رخ میدهد.

• زیستفناوری و بیولوژی مولکولی: پروتئینها، آنزیمها و سلولها باید بدون از دست دادن فعالیت زیستی ذخیره شوند. فریزدرایر این امکان را فراهم میکند تا این مواد برای مدت طولانی، بدون کاهش کیفیت، نگهداری شوند.

• صنایع غذایی: محصولات غذایی مانند قهوه فوری، میوهها و سبزیجات خشکشده به روش انجمادی، حفظ طعم، رنگ و ارزش تغذیهای را بهصورت کامل دارند و برای مصرفکنندگان جذابترند. همچنین این محصولات سبک و قابل حمل هستند و میتوانند مدت طولانی بدون یخچال نگهداری شوند.

• صنایع شیمیایی: بسیاری از ترکیبات شیمیایی حساس به گرما، در برابر حرارت آسیبپذیرند. فریزدرایر این امکان را میدهد که این مواد بدون آسیب دیدن و با حفظ خواص شیمیایی خشک شوند.

مزایای استفاده از فریزدرایر

استفاده از فریزدرایر مزایای متعدد و ارزشمندی دارد که شامل موارد زیر است:

1. حفظ ساختار و فعالیت زیستی: برخلاف روشهای خشککردن حرارتی، فریزدرایر هیچگونه تخریب حرارتی به مواد وارد نمیکند و فعالیت زیستی پروتئینها، آنزیمها و سلولها حفظ میشود.

2. افزایش طول عمر محصولات: محصولات فریزدرایر شده میتوانند ماهها یا حتی سالها بدون کاهش کیفیت نگهداری شوند.

3. کاهش نیاز به زنجیره سرد: بسیاری از محصولات دارویی و بیولوژیک که در حالت مایع باید در یخچال یا فریزر نگهداری شوند، پس از خشکشدن با فریزدرایر در دمای محیط نیز پایدار میمانند.

4. امکان بازسازی سریع محصول: مواد خشکشده با افزودن حلال مناسب مانند آب، دوباره به حالت اولیه خود باز میگردند و آماده استفاده میشوند.

5. بهبود حمل و نقل و نگهداری: محصولات سبکتر و کمحجمتر میشوند و به راحتی در بستهبندیها و حمل و نقلها استفاده میشوند.

نمونههای واقعی کاربرد فریزدرایر

• واکسیناسیون جهانی: واکسنهای mRNA کووید-۱۹ بدون لیوفیلیزاسیون نمیتوانستند در سطح جهانی توزیع شوند، زیرا در دمای معمولی تخریب میشدند.

• صنایع غذایی: قهوه فوری و میوههای خشکشده انجمادی نمونههایی از کاربرد گسترده این تکنولوژی در غذا هستند که کیفیت طعم و ارزش تغذیهای خود را حفظ میکنند.

• صنایع دارویی و بیولوژیک: پروتئینها و آنزیمها در آزمایشگاهها و تولید صنعتی با استفاده از فریزدرایر بهصورت خشک و پایدار نگهداری میشوند.

فریزدرایر به دلیل توانایی حفظ کیفیت، افزایش ماندگاری و کاهش هزینههای نگهداری، به ابزاری استراتژیک در صنایع مختلف تبدیل شده و نقش حیاتی در زنجیره تولید و توزیع محصولات حساس دارد.

فرآیند لیوفیلیزاسیون در فریزدرایر

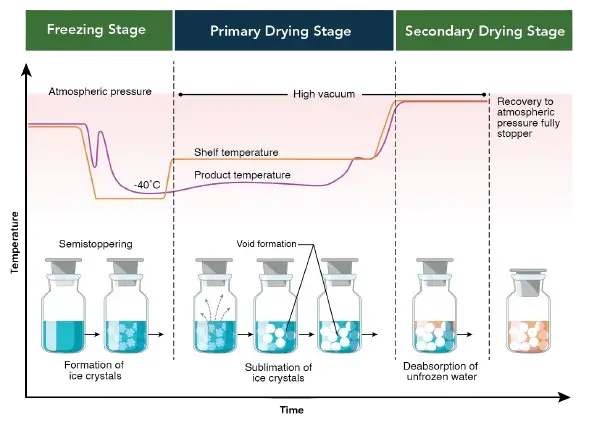

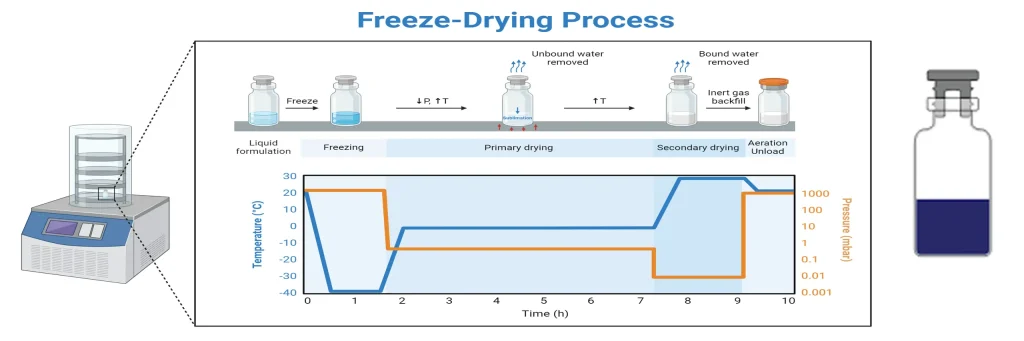

لیوفیلیزاسیون (Lyophilization) که در فارسی به آن خشککردن انجمادی گفته میشود، فرآیندی است که با استفاده از آن میتوان رطوبت مواد را بدون آسیب رساندن به ساختار مولکولی و فعالیت زیستی حذف کرد. این فرآیند شامل سه مرحله اصلی است: انجماد (Freezing)، تصعید (Primary Drying/Sublimation) و خشکسازی نهایی (Secondary Drying/Desorption).

هدف اصلی لیوفیلیزاسیون حفظ کیفیت، فعالیت زیستی و خواص شیمیایی محصول در حالی است که رطوبت آن تقریباً به صفر کاهش مییابد. این فرآیند در صنایع دارویی، زیستفناوری، غذایی و شیمیایی کاربرد دارد و برای مواد حساس به حرارت و پایداری پایین، مانند واکسنها، پروتئینها و میوههای خشکشده، ضروری است.

مرحله اول: انجماد (Freezing)

در این مرحله، محصول ابتدا تا دمای بسیار پایین منجمد میشود. سرعت و نحوه انجماد تأثیر مستقیمی بر کیفیت محصول نهایی دارد. انجماد سریع باعث تشکیل کریستالهای یخ کوچک میشود که ساختار سلولی و مولکولی را کمتر تخریب میکند، در حالی که انجماد آهسته ممکن است کریستالهای بزرگتر ایجاد کرده و بافت محصول را آسیبپذیر کند.

کنترل دما در این مرحله اهمیت ویژهای دارد. برای محصولات دارویی و زیستفناوری، دمای انجماد ممکن است بین -۴۰ تا -۸۰ درجه سانتیگراد باشد تا هم فعالیت زیستی حفظ شود و هم ساختار محصول پایدار بماند. برای مواد غذایی، دمای انجماد بسته به نوع ماده متفاوت است؛ به عنوان مثال، میوهها و سبزیجات ممکن است در حدود -۳۰ درجه سانتیگراد منجمد شوند تا طعم و رنگ خود را حفظ کنند.

مرحله دوم: تصعید (Primary Drying / Sublimation)

پس از انجماد، مرحله تصعید آغاز میشود. در این مرحله، یخ موجود در محصول تحت خلأ شدید مستقیماً به بخار تبدیل میشود و بدون عبور از مرحله مایع از محصول جدا میگردد. این فرآیند نیازمند کنترل دقیق فشار و دما است تا تصعید با سرعت مناسب انجام شود و کیفیت محصول حفظ شود.

مزایای این مرحله عبارتند از:

• جلوگیری از آسیب حرارتی به محصول

• کاهش احتمال تغییر رنگ یا بافت محصول

• حفظ فعالیت زیستی پروتئینها، آنزیمها و سلولها

فشار خلأ معمول در این مرحله بین 50 تا 200 میلیبار است و دما باید زیر دمای انجماد محصول نگه داشته شود. این شرایط باعث میشود که تنها یخ موجود تصعید شود و آب مایع در محصول ایجاد نگردد، که در غیر این صورت میتواند باعث تخریب ساختار شود.

مرحله سوم: خشکسازی نهایی (Secondary Drying / Desorption)

پس از تصعید اولیه، مقداری رطوبت باقیمانده در ساختار محصول باقی میماند که به دلیل جذب توسط مولکولها به راحتی خارج نمیشود. در مرحله خشکسازی نهایی، این رطوبت با گرمایش کنترلشده و ادامه خلأ، از محصول جدا میشود.

در این مرحله دما ممکن است تا +۲۰ تا +۴۰ درجه سانتیگراد برای داروها و +۵۰ تا +۶۰ درجه سانتیگراد برای مواد غذایی افزایش یابد، بدون اینکه ساختار یا فعالیت زیستی محصول آسیب ببیند. خشکسازی نهایی نقش مهمی در افزایش ماندگاری و تثبیت محصول دارد.

اهمیت طراحی چرخه فریزدرایینگ

طراحی مناسب چرخه فریزدرایینگ (Freezing → Primary Drying → Secondary Drying) تأثیر مستقیم بر کیفیت محصول دارد. چرخه باید به گونهای طراحی شود که:

• فعالیت زیستی مواد حساس حفظ شود

• یکنواختی خشک شدن در کل محصول برقرار باشد

• خطر شکست کریستالهای یخ و آسیب به بافت کاهش یابد

• تغییر رنگ، بو یا طعم محصولات غذایی به حداقل برسد

هر گونه کوتاهی در کنترل دما، فشار یا زمان میتواند باعث کاهش کیفیت محصول شود، بنابراین طراحی چرخه و پایش دقیق آن در طول فرآیند اهمیت حیاتی دارد.

نمونههای کاربردی

• واکسنها و داروهای تزریقی: بدون چرخه دقیق لیوفیلیزاسیون، پایداری و فعالیت زیستی این محصولات به خطر میافتد.

• پروتئینها و آنزیمهای صنعتی: حفظ فعالیت زیستی برای کاربردهای آزمایشگاهی و صنعتی ضروری است.

• میوهها و سبزیجات خشکشده: طراحی چرخه مناسب باعث حفظ رنگ، طعم و مواد مغذی میشود.

اجزای اصلی فریزدرایر و نقش هر کدام

فریزدرایر یا خشککن انجمادی (Freeze Dryer) از چند بخش اصلی تشکیل شده است که هر یک نقش حیاتی در فرآیند لیوفیلیزاسیون دارند. شناخت دقیق این اجزا برای طراحی چرخه مناسب، نگهداری، و اطمینان از کیفیت محصول نهایی ضروری است. اجزای اصلی فریزدرایر شامل اتاقک محصول، کندانسور، پمپ خلأ، کنترلر دما و فشار و شلفها یا سینیهای محصول هستند.

اتاقک محصول

اتاقک محصول جایی است که مواد در آن قرار میگیرند و فرآیند انجماد و خشکسازی روی آنها انجام میشود. این بخش باید بهطور کامل ایزوله باشد تا شرایط دما و فشار دقیق حفظ شود. کیفیت و طراحی اتاقک تأثیر مستقیم بر یکنواختی خشک شدن و جلوگیری از تخریب محصول دارد.

ویژگیهای مهم اتاقک محصول شامل:

• عایقبندی حرارتی مناسب برای کاهش اتلاف انرژی

• طراحی برای گردش یکنواخت هوا و حرارت

• امکان قرار دادن حجمهای مختلف محصول بدون کاهش کیفیت

کندانسور

کندانسور بخار آب حاصل از تصعید را جمعآوری و منجمد میکند. نقش آن جلوگیری از ورود رطوبت به پمپ خلأ و حفظ خلأ مورد نیاز در فرآیند است. کندانسور با دمای بسیار پایین، بخار آب را به یخ تبدیل کرده و از سیستم خارج میکند.

ویژگیهای مهم کندانسور:

• ظرفیت مناسب برای حجم بخار تولید شده در طول فرآیند

• دمای مناسب جهت تصعید سریع بخار آب

• تمیزکاری آسان برای حفظ کارایی و جلوگیری از آلودگی

پمپ خلأ

پمپ خلأ برای کاهش فشار داخل سیستم و فراهم کردن شرایط لازم برای تصعید مستقیم یخ به بخار استفاده میشود. کیفیت و توان پمپ خلأ تأثیر مستقیم بر سرعت خشک شدن و موفقیت فرآیند دارد.

موارد کلیدی در پمپ خلأ:

• ایجاد فشار مناسب برای تصعید اولیه

• اطمینان از پایداری خلأ در طول فرآیند

• قابلیت نگهداری و سرویس آسان

کنترلر دما و فشار

کنترلرها برای تنظیم دقیق دما و فشار در کل چرخه لیوفیلیزاسیون ضروری هستند. این کنترلرها به اپراتور امکان میدهند که هر مرحله از فرآیند را مطابق با نیاز محصول تنظیم و پایش کند.

ویژگیهای مهم کنترلر:

• تنظیم دقیق دما و فشار در طول چرخه

• امکان برنامهریزی چرخههای متعدد برای محصولات مختلف

• ثبت دادهها برای تحلیل و مستندسازی

شلف ها یا سینیهای محصول

شلفها محل قرارگیری مواد در اتاقک محصول هستند. طراحی مناسب رفها باعث توزیع یکنواخت حرارت و جریان خلأ میشود و تضمین میکند که تمام محصول به یک اندازه خشک شود.

ویژگیهای شلفها:

• جنس مقاوم در برابر دما و فشار

• قابلیت جابجایی آسان برای تمیزکاری

• طراحی برای بهینهسازی جریان حرارت و خلأ

اهمیت شناخت اجزا و نگهداری آنها

شناخت دقیق اجزا و عملکرد هر بخش باعث میشود که اپراتور بتواند:

• چرخه مناسب را طراحی کند

• خرابیهای احتمالی را پیشبینی و جلوگیری کند

• کیفیت محصول نهایی را تضمین کند

نگهداری دورهای، بررسی و تمیزکاری کندانسور، تست پمپ خلأ و بررسی صحت کنترلرها از جمله موارد حیاتی برای اطمینان از عملکرد صحیح دستگاه و حفظ کیفیت محصولات است.

انواع فریزدرایر و ویژگیهای هر یک از آنها

فریزدرایرها (Freeze Dryer) بسته به مقیاس و نوع کاربرد در دستههای مختلفی قرار میگیرند. انتخاب درست نوع فریزدرایر به شدت بر کیفیت فرآیند خشکسازی و کارایی خطوط تولید اثر میگذارد. شناخت ویژگیهای هر نوع، برای انتخاب و خرید فریزدرایر مناسب بسیار ضروری است.

۱. فریزدرایر آزمایشگاهی (Laboratory Freeze Dryer):

این دستگاهها برای تحقیقات علمی، پروژههای دانشگاهی، مطالعات تحقیق و توسعه (R&D) و تولیدات کوچک استفاده میشوند. مهمترین ویژگی آنها کنترل دقیق دما، فشار و زمان است که امکان بررسی رفتار مواد مختلف در فرآیند لیوفیلیزاسیون را فراهم میکند. فریزدرایر آزمایشگاهی اغلب ظرفیت محدودی دارد، اما برای تستهای اولیه داروها، پروتئینها، آنزیمها و محصولات غذایی کوچک ایدهآل است.

۲. فریزدرایر صنعتی (Industrial Freeze Dryer):

فریزدرایر صنعتی برای تولید در مقیاس بزرگ طراحی شده است. این نوع دستگاهها ظرفیت بالایی دارند و به سیستمهای اتوماسیون پیشرفته، مانیتورینگ مداوم و طراحی بهینه برای صرفهجویی انرژی مجهز هستند. صنایع غذایی و دارویی برای تولید انبوه محصولات خود از این دستگاهها استفاده میکنند.

۳. فریزدرایر دارویی (Pharmaceutical Freeze Dryer):

در صنایع داروسازی، کیفیت و استریل بودن محصول اهمیت حیاتی دارد. فریزدرایر دارویی مطابق با الزامات GMP (Good Manufacturing Practice) ساخته میشود و قابلیت ولیدیشن (Validation) برای تأیید عملکرد دارد. این مدل در تولید واکسنها، داروهای تزریقی و محصولات بیولوژیک حساس استفاده میشود. ویژگی مهم آنها کنترل دقیق چرخه خشکسازی و جلوگیری از آلودگی میکروبی است.

۴. فریزدرایر غذایی (Food Freeze Dryer):

این دستگاهها برای خشککردن میوهها، سبزیجات، گوشت، قهوه و غذاهای آماده طراحی شدهاند. مهمترین ویژگی آنها حفظ طعم، رنگ، بافت و ارزش تغذیهای مواد غذایی است. فریزدرایرهای غذایی در ظرفیتهای خانگی، نیمهصنعتی و صنعتی عرضه میشوند و به دلیل افزایش تقاضای مصرفکنندگان برای محصولات سالم و ارگانیک، بازار بزرگی دارند.

مزایا و معایب استفاده از خشککن انجمادی

استفاده از فریزدرایر نسبت به سایر روشهای خشککردن سنتی مانند خشککن حرارتی یا اسپریدرایر، مزایا و البته محدودیتهای خاص خود را دارد. در ادامه مزایا و معایب این فناوری پیشرفته را بررسی میکنیم:

مزایا:

• حفظ ساختار مولکولی و فعالیت زیستی: دمای پایین و فرآیند تصعید باعث میشود مواد حساس به حرارت (مثل پروتئینها و واکسنها) آسیب نبینند.

• افزایش ماندگاری محصول: رطوبت به حداقل میرسد و امکان نگهداری محصولات برای ماهها یا سالها بدون کاهش کیفیت فراهم میشود.

• کاهش نیاز به زنجیره سرد: بسیاری از داروها و واکسنها که بهطور معمول باید در یخچال نگهداری شوند، پس از لیوفیلیزاسیون در دمای محیط پایدار میمانند.

• کاهش وزن و حجم محصول: محصولات خشکشده سبکتر و کوچکتر هستند و هزینههای حملونقل و انبارداری کاهش مییابد.

• بازسازی آسان محصول: تنها با افزودن آب یا حلال مناسب، محصول به حالت اولیه بازمیگردد و قابل استفاده میشود.

معایب:

• هزینه سرمایهگذاری اولیه بالا: تجهیزات فریزدرایر پیچیده و گرانقیمت هستند.

• زمانبر بودن فرآیند: چرخه لیوفیلیزاسیون ممکن است چندین ساعت تا چند روز طول بکشد.

• مصرف انرژی بالا: ایجاد خلأ، سرمایش و کنترل دما نیازمند انرژی قابلتوجهی است.

• نیاز به اپراتور متخصص: کارکردن با دستگاه، طراحی چرخه و نگهداری آن نیازمند دانش تخصصی است.

کاربرد فریزدرایر در صنایع مختلف

فریزدرایر (Freeze Dryer) به دلیل توانایی حفظ کیفیت مواد و افزایش ماندگاری، در صنایع متعددی کاربرد دارد. برخی از مهمترین حوزههای استفاده از فریزدرایر عبارتاند از:

• صنایع داروسازی: در تولید واکسنها، آنتیبیوتیکها، داروهای تزریقی و محصولات بیولوژیک حساس. خشککردن انجمادی باعث افزایش پایداری داروها و امکان توزیع جهانی آنها میشود.

• زیستفناوری و بیولوژی مولکولی: ذخیره و نگهداری پروتئینها، آنزیمها، آنتیبادیها، DNA و سلولهای زنده برای مدت طولانی بدون کاهش فعالیت زیستی.

• صنایع غذایی: تولید قهوه فوری، میوه و سبزیجات خشکشده انجمادی، غذای کودک و غذاهای آماده ارتشی یا فضایی. مزیت اصلی در این حوزه، حفظ کامل طعم، رنگ و ارزش تغذیهای است.

• صنایع شیمیایی: ذخیره ترکیبات حساس به گرما و رطوبت مانند کاتالیستها، مواد آلی فرّار و ترکیبات آزمایشگاهی.

طراحی چرخه فریزدرایینگ و تأثیر آن بر کیفیت محصول

یکی از عوامل کلیدی موفقیت در فرآیند لیوفیلیزاسیون، طراحی درست چرخه فریزدرایینگ است. چرخه شامل سه مرحله اصلی انجماد، تصعید و خشکسازی نهایی میباشد که باید متناسب با نوع محصول طراحی شود.

طراحی چرخه بهینه باعث میشود:

• کیفیت محصول حفظ شود: رنگ، طعم، بو و فعالیت زیستی تغییر نکند.

• خشکسازی یکنواخت انجام شود: از ایجاد نقاط مرطوب یا خشکنشدن کامل جلوگیری شود.

• کاهش آسیب به ساختار محصول: کریستالهای یخ بهطور مناسب کنترل شوند تا بافت محصول تخریب نشود.

• بهینهسازی زمان و انرژی: چرخه کوتاهتر و کمهزینهتر طراحی شود.

به عنوان مثال:

• برای واکسنها و داروهای تزریقی، طراحی چرخه بسیار حساس است و حتی تغییرات جزئی در فشار یا دما میتواند باعث از بین رفتن فعالیت زیستی شود.

• در صنایع غذایی، چرخه باید بهگونهای طراحی شود که علاوه بر خشککردن کامل، رنگ و طعم محصول نیز حفظ گردد.

سوالات متداول

1- چند مدل دستگاه فریز درایر دارویی داریم؟

از نظر نوع کاربرد میتوان گفت فرآوردههایی که در دستگاه فریز درایر خشک میشوند به دو دسته کلی ویال و بالک تقسیم بندی میشوند. از نظر ظرفیت دستگاهها به سه دسته آزمایشگاهی، تحقیقاتی و صنعتی تقسیم میشوند.

2- ظرفیت یک دستگاه فریز درایر چگونه مشخص میشود؟

ظرفیت دستگاه فریز درایر دارویی از روی مساحت شلف آن مشخص میشود. به عنوان مثال در هر یک متر مربع شلف، تعداد 4000 ویال 2R یا 4R جا میشود. ابعاد شلفها بستگی به طراحی دارد و بر اساس ظرفیت دستگاه و ابعاد شلفها تعداد طبقات شلف مشخص میشود. باید توجه نمود که مبنای ظرفیت یک دستگاه فریزدرایر دارویی مساحت مفید تصعید (شلف) است و نه تعداد طبقات شلف، به عنوان مثال یک دستگاه فریز درایر با 5 متر مربع مساحت شلف مفید، ممکن است دارای 5 یا 7 طبقه شلف باشد، ولی در هر دو حالت ظرفیت دستگاه یکسان است.

3- ظرفیت کندانسور بخار یک دستگاه فریز درایر دارویی چگونه تعیین میشود؟

ظرفیت کندانسور بخار باید با مساحت شلف تناسب داشته باشد. بطور متوسط و کلی برای هر یک متر مربع مساحت تصعید 15 کیلوگرم ظرفیت جذب یخ برای کندانسور در نظر گرفته میشود. البته وابسته به نوع فرآوردهای که قرار است در دستگاه فریز درایر خشک شود، ظرفیت کندانسور باید بازنگری گردد.

4- سیستم استاپرینگ چیست و برای کدام دستگاه¬ها نیاز است؟

در مورد فرآوردههایی که به صورت ویال تزریقی خشک میشوند، درب ویال دارای دو پله است، در هنگامی که ویال داخل دستگاه فریز درایر قرار میگیرد، این درب لاستیکی تا پله اول در شیشه ویال فرو رفته (اصلاحا Half Stoppering شده است) و در نتیجه بخار از طریق یک شیار کنار این درب لاستیکی به بیرون هدایت میشود. در انتهای فرآیند که فرآورده بطور کامل خشک شد، شلف بالایی توسط یک جک هیدرولیکی به سمت پایین حرکت میکند و موجب ایجاد فشار بر روری این دربهای لاستیکی شده و درب را تا پله دوم درون شیشه ویال فشرده میکند و درب بطور کامل جا زده میشود. این فرآیند را که از طریق یک سیستم هیدرولیکی شامل جک و یک یونیت هیدرولیک با کنترل فشار انجام میشود، استاپرینگ میگویند و به این سیستم هیدورلیکی، سیستم استاپرینگ گفته میشود.

5- سیستم CIP/SIP چیست و برای چه دستگاههایی نیاز است؟

واژه CIP مخفف Clean In Place است و منظور از آن، عملیات شستوشوی مخزن دستگاه بعد از اتمام فرآیند و خارج کردن فرآورده میباشد، تا دستگاه برای بارگذاری بعدی آماده شود. CIP معمولا توسط آب خالص (Pure Water (PW)) و یا آب مخصوص تزریق (Water for Injection (WFI)) انجام میشود که نوع آب مصرفی بسته به پروتکلهای بهداشتی و الزامات GMP دارو دارد.

واژه SIP مخفف Sterile In Place میباشد. منظور از آن، عملیات استریل کردن مخزن دستگاه با بخار فوق داغ است. در این فرآیند مخزن دستگاه تحت بخار آب خالص (Pure Steam) با دمای 121°C تا 134°C به مدت لازم (این زمان بر اساس حجم مخزن و براساس آزمون —- مشخص میشود)

6- نرخ انجماد مناسب در دستگاههای فریز درایر چقدر است؟

یک دستگاه فریز درایر باید قابلیت لازم برای اجرای هر سیکل فریز درایینگ مورد نظر کاربر را داشته باشد، نرخ انجماد فرآوردههای دارویی بین 0.5 تا 1.5 درجه سلسیوس بر دقیقه است. کند بودن یا تند بودن نرخ انجماد بر اساس خواسته کاربر در یک دستگاه فریز درایر استاندارد قابل تنطیم است. لازم به توضیح است که هرچه نرخ انجماد کندتر باشد، اندازه کریستالهای یخ تشکیل شده بزرگتر است، فرآیند خشک شدن کوتاهتر و کیفیت نهایی نیز کمتر و هرچه نرخ انجماد سریعتر باشد، اندازه کریستالهای یخ تشکیل شده کوچکتر، فرآیند خشک شدن طولانیتر و کیفیت نهایی نیز بالاتر است. ولی در مجموع، نرخ انجماد مناسب برای یک فرآورده به خواص بیولوژیکی آن وابسته است و از طرفی نرخ انجماد خیلی سریع هم موجب بروز مشکلاتی مانند ترک خوردن شیشههای ویال و … میشود.

7- حداکثر دمایی که یک فرآورده در مراحل خشک کردن در دستگاه میبیند چقدر است؟

حداکثر دمایی که یک فرآورده میتواند در یک فرآیند فریزدرایینگ ببیند خیلی وابسته به خواص بیولوژیکی و زیستی آن دارد. معمولا برای واکسنها این دما تا مثبت 30 درجه سلسیوس است. برای پروبیوتیکها تا حدود دمای مثبت 25 تا مثبت 35 درجه متغییر است. برای آنزیمها حداکثر دما تا 25 درجه است. به هر حال یک دستگاه فریز درایر استاندارد باید توانایی گرمکردن شلفها را تا دمای مثبت 70 درجه سلسیوس داشته باشد.

8- صافی سطوح داخلی مخزن اصلی و شلف¬های یک دستگاه فریز درایر دارویی تزریقی چقدر است؟

صافی سطح داخلی مخزن اصلی و شلفهای یک دستگاه فریز درایر دارویی برای جلوگیری از تجمع آلودگی بر روی این سطوح و شستوشوی آسان این سطوح در هنگام CIP است. معمولا صافی سطح یک دستگاه فریز درایر دارویی تزریقی باید کمتر از 0.4 میکرومتر باشد که این میزان از صافی سطح از طریق پولیش مکانیکی و الکتروپولیش حاصل خواهد شد.

9- تختی شلفهای یک دستگاه فریز درایر دارویی چقدر است؟

به طور مجاز تختی شلفهای یک دستگاه فریز درایر باید کمتر از 1 میلیمتر در هر متر باشد. این میزان از تختی از آنجا مهم است که فرآورده بطور کامل با سطح شلف در تماس باشد تا خللی در انتقال حرارت هدایتی در مرحله انجماد رخ ندهد و در مرحله استاپرینگ، عدم تختی شلفها موجب غیریکنواختی توزیع فشار بر دربهای لاستیکی ویالها نشود.

10- نرخ نشتی مجاز خلا در یک دستگاه فریز درایر چقدر باید باشد؟

منظور از نرخ نشتی خلا، افزایش فشار خلا در یک مدت مشخص از زمان است که بطور استاتیکی اندازه گیری میشود و در این حالت مخزن دستگاه معمولا در فشار 0.1mbar قرار دارد و ارتباط پمپهای خلا با مخزن اصلی بطور کامل قطع است. در این حالت افزایش فشار مخزن را طی زمان 10 تا 30 دقیقه اندازه گیری مینمایند. سپس این مقدار افزایش فشار خلا در مدت زمان بر حسب ثانیه را در حجم خالص مخزن ضرب میکنند، این عدد باید کمتر از 0.02mbar.L/sec. باشد.

11- یکنواختی دمایی مناسب در شلف¬ها چقدر باید باشد؟

برای اینکه محصول در سراسر مساحت شلف به طور کامل خشک شده باشد و تفاوتی در کیفیت محصول در نقاط مختلف شلف وجود نداشته باشد، بایستی سطح شلفها، همچنین شلفها در طبقات مختلف از یکنواختی دمایی لازم برخوردار باشند. اختلاف دما در 5 نقطه از یک شلف (4 گوشه و مرکز) اندازه گیری میشود و این اختلاف دما در هر یک از این نقاط نباید بیشتر از مثبت و منفی یک درجه سلسیوس نسبت به میانگین 5 نقطه باشد.

12- از کجا بفهمیم که کندانسور بخار دستگاه بخوبی وظیفه خود را انجام می¬دهد؟

در واقع کندانسور بخار صرفا برای محافظت از پمپهای خلا در برابر نفوذ بخار آب میباشد. چنانچه کندانسور بخار عملکرد درستی داشته باشد، به هیچ وجه نباید هیچ بخار آبی داخل پمپهای خلا شده باشد. اختلاف دمای بین شلفها و کندانسور بخار باید همیشه بیشتر از 15 درجه سلسیوس باشد، سطح کویلهای کندانسور باید دارای یکنواختی دمایی خوبی باشد و موقعیت لوله کشی پمپهای خلا باید به گونهای باشد که بخار امکان ورود مستقیم به آن را نداشته باشد. ظرفیت کندانسور بخار هم باید متناسب با حداکثر محصولی باشد که داخل دستگاه بارگذاری میشود و ضریب اطمینان کافی نیز لحاظ گردیده باشد.

سوالات متداول

1- چند مدل دستگاه فریز درایر دارویی داریم؟

از نظر نوع کاربرد میتوان گفت فرآوردههایی که در دستگاه فریز درایر خشک میشوند به دو دسته کلی ویال و بالک تقسیم بندی میشوند. از نظر ظرفیت دستگاهها به سه دسته آزمایشگاهی، تحقیقاتی و صنعتی تقسیم میشوند.

2- ظرفیت یک دستگاه فریز درایر چگونه مشخص میشود؟

ظرفیت دستگاه فریز درایر دارویی از روی مساحت شلف آن مشخص میشود. به عنوان مثال در هر یک متر مربع شلف، تعداد 4000 ویال 2R یا 4R جا میشود. ابعاد شلفها بستگی به طراحی دارد و بر اساس ظرفیت دستگاه و ابعاد شلفها تعداد طبقات شلف مشخص میشود. باید توجه نمود که مبنای ظرفیت یک دستگاه فریزدرایر دارویی مساحت مفید تصعید (شلف) است و نه تعداد طبقات شلف، به عنوان مثال یک دستگاه فریز درایر با 5 متر مربع مساحت شلف مفید، ممکن است دارای 5 یا 7 طبقه شلف باشد، ولی در هر دو حالت ظرفیت دستگاه یکسان است.

3- ظرفیت کندانسور بخار یک دستگاه فریز درایر دارویی چگونه تعیین میشود؟

ظرفیت کندانسور بخار باید با مساحت شلف تناسب داشته باشد. بطور متوسط و کلی برای هر یک متر مربع مساحت تصعید 15 کیلوگرم ظرفیت جذب یخ برای کندانسور در نظر گرفته میشود. البته وابسته به نوع فرآوردهای که قرار است در دستگاه فریز درایر خشک شود، ظرفیت کندانسور باید بازنگری گردد.

4- سیستم استاپرینگ چیست و برای کدام دستگاه¬ها نیاز است؟

در مورد فرآوردههایی که به صورت ویال تزریقی خشک میشوند، درب ویال دارای دو پله است، در هنگامی که ویال داخل دستگاه فریز درایر قرار میگیرد، این درب لاستیکی تا پله اول در شیشه ویال فرو رفته (اصتلاحا Half Stoppering شده است) و در نتیجه بخار از طریق یک شیار کنار این درب لاستیکی به بیرون هدایت میشود. در انتهای فرآیند که فرآورده بطور کامل خشک شد، شلف بالایی توسط یک جک هیدرولیکی به سمت پایین حرکت میکند و موجب ایجاد فشار بر روری این دربهای لاستیکی شده و درب را تا پله دوم درون شیشه ویال فشرده میکند و درب بطور کامل جا زده میشود. این فرآیند را که از طریق یک سیستم هیدرولیکی شامل جک و یک یونیت هیدرولیک با کنترل فشار انجام میشود، استاپرینگ میگویند و به این سیستم هیدورلیکی، سیستم استاپرینگ گفته میشود.

5- سیستم CIP/SIP چیست و برای چه دستگاههایی نیاز است؟

واژه CIP مخفف Clean In Place است و منظور از آن، عملیات شستوشوی مخزن دستگاه بعد از اتمام فرآیند و خارج کردن فرآورده میباشد، تا دستگاه برای بارگذاری بعدی آماده شود. CIP معمولا توسط آب خالص (Pure Water (PW)) و یا آب مخصوص تزریق (Water for Injection (WFI)) انجام میشود که نوع آب مصرفی بسته به پروتکلهای بهداشتی و الزامات GMP دارو دارد.

واژه SIP مخفف Sterile In Place میباشد. منظور از آن، عملیات استریل کردن مخزن دستگاه با بخار فوق داغ است. در این فرآیند مخزن دستگاه تحت بخار آب خالص (Pure Steam) با دمای 121°C تا 134°C به مدت لازم (این زمان بر اساس حجم مخزن و براساس آزمون —- مشخص میشود)

6- نرخ انجماد مناسب در دستگاههای فریز درایر چقدر است؟

یک دستگاه فریز درایر باید قابلیت لازم برای اجرای هر سیکل فریز درایینگ مورد نظر کاربر را داشته باشد، نرخ انجماد فرآوردههای دارویی بین 0.5 تا 1.5 درجه سلسیوس بر دقیقه است. کند بودن یا تند بودن نرخ انجماد بر اساس خواسته کاربر در یک دستگاه فریز درایر استاندارد قابل تنطیم است. لازم به توضیح است که هرچه نرخ انجماد کندتر باشد، اندازه کریستالهای یخ تشکیل شده بزرگتر است، فرآیند خشک شدن کوتاهتر و کیفیت نهایی نیز کمتر و هرچه نرخ انجماد سریعتر باشد، اندازه کریستالهای یخ تشکیل شده کوچکتر، فرآیند خشک شدن طولانیتر و کیفیت نهایی نیز بالاتر است. ولی در مجموع، نرخ انجماد مناسب برای یک فرآورده به خواص بیولوژیکی آن وابسته است و از طرفی نرخ انجماد خیلی سریع هم موجب بروز مشکلاتی مانند ترک خوردن شیشههای ویال و … میشود.

7- حداکثر دمایی که یک فرآورده در مراحل خشک کردن در دستگاه میبیند چقدر است؟

حداکثر دمایی که یک فرآورده میتواند در یک فرآیند فریزدرایینگ ببیند خیلی وابسته به خواص بیولوژیکی و زیستی آن دارد. معمولا برای واکسنها این دما تا مثبت 30 درجه سلسیوس است. برای پروبیوتیکها تا حدود دمای مثبت 25 تا مثبت 35 درجه متغییر است. برای آنزیمها حداکثر دما تا 25 درجه است. به هر حال یک دستگاه فریز درایر استاندارد باید توانایی گرمکردن شلفها را تا دمای مثبت 70 درجه سلسیوس داشته باشد.

8- صافی سطوح داخلی مخزن اصلی و شلفهای یک دستگاه فریز درایر دارویی تزریقی چقدر است؟

صافی سطح داخلی مخزن اصلی و شلفهای یک دستگاه فریز درایر دارویی برای جلوگیری از تجمع آلودگی بر روی این سطوح و شستوشوی آسان این سطوح در هنگام CIP است. معمولا صافی سطح یک دستگاه فریز درایر دارویی تزریقی باید کمتر از 0.4 میکرومتر باشد که این میزان از صافی سطح از طریق پولیش مکانیکی و الکتروپولیش حاصل خواهد شد.

9- تختی شلفهای یک دستگاه فریز درایر دارویی چقدر است؟

به طور مجاز تختی شلفهای یک دستگاه فریز درایر باید کمتر از 1 میلیمتر در هر متر باشد. این میزان از تختی از آنجا مهم است که فرآورده بطور کامل با سطح شلف در تماس باشد تا خللی در انتقال حرارت هدایتی در مرحله انجماد رخ ندهد و در مرحله استاپرینگ، عدم تختی شلفها موجب غیریکنواختی توزیع فشار بر دربهای لاستیکی ویالها نشود.

10- نرخ نشتی مجاز خلا در یک دستگاه فریز درایر چقدر باید باشد؟

منظور از نرخ نشتی خلا، افزایش فشار خلا در یک مدت مشخص از زمان است که بطور استاتیکی اندازه گیری میشود و در این حالت مخزن دستگاه معمولا در فشار 0.1mbar قرار دارد و ارتباط پمپهای خلا با مخزن اصلی بطور کامل قطع است. در این حالت افزایش فشار مخزن را طی زمان 10 تا 30 دقیقه اندازه گیری مینمایند. سپس این مقدار افزایش فشار خلا در مدت زمان بر حسب ثانیه را در حجم خالص مخزن ضرب میکنند، این عدد باید کمتر از 0.02mbar.L/sec. باشد.

11- یکنواختی دمایی مناسب در شلف¬ها چقدر باید باشد؟

برای اینکه محصول در سراسر مساحت شلف به طور کامل خشک شده باشد و تفاوتی در کیفیت محصول در نقاط مختلف شلف وجود نداشته باشد، بایستی سطح شلفها، همچنین شلفها در طبقات مختلف از یکنواختی دمایی لازم برخوردار باشند. اختلاف دما در 5 نقطه از یک شلف (4 گوشه و مرکز) اندازه گیری میشود و این اختلاف دما در هر یک از این نقاط نباید بیشتر از مثبت و منفی یک درجه سلسیوس نسبت به میانگین 5 نقطه باشد.

12- از کجا بفهمیم که کندانسور بخار دستگاه بخوبی وظیفه خود را انجام می¬دهد؟

در واقع کندانسور بخار صرفا برای محافظت از پمپهای خلا در برابر نفوذ بخار آب میباشد. چنانچه کندانسور بخار عملکرد درستی داشته باشد، به هیچ وجه نباید هیچ بخار آبی داخل پمپهای خلا شده باشد. اختلاف دمای بین شلفها و کندانسور بخار باید همیشه بیشتر از 15 درجه سلسیوس باشد، سطح کویلهای کندانسور باید دارای یکنواختی دمایی خوبی باشد و موقعیت لوله کشی پمپهای خلا باید به گونهای باشد که بخار امکان ورود مستقیم به آن را نداشته باشد. ظرفیت کندانسور بخار هم باید متناسب با حداکثر محصولی باشد که داخل دستگاه بارگذاری میشود و ضریب اطمینان کافی نیز لحاظ گردیده باشد.

فرم درخواست مشاوره

"*" قسمتهای مورد نیاز را نشان می دهد